解决方案丨消除内凹死角 光子精密双目单线3D工业相机让汽车产线隐患无处藏!

在新能源汽车产业向高度集成化、轻量化与高性能急速迈进的进程中,3D线激光轮廓测量技术,因其非接触、高精度和高速度的优势,在焊点检测、涂胶监测、平面度测量等环节得到广泛应用,逐步成为智能产线上的质量“标准配置”。

然而,随着零部件设计日益复杂,某些部件因其特有的深陡侧壁、内凹死角、高反射表面等特征,对传统3D检测方案构成了各类难题:(以新能源汽车钎焊组件和ABC泵胶路为例)

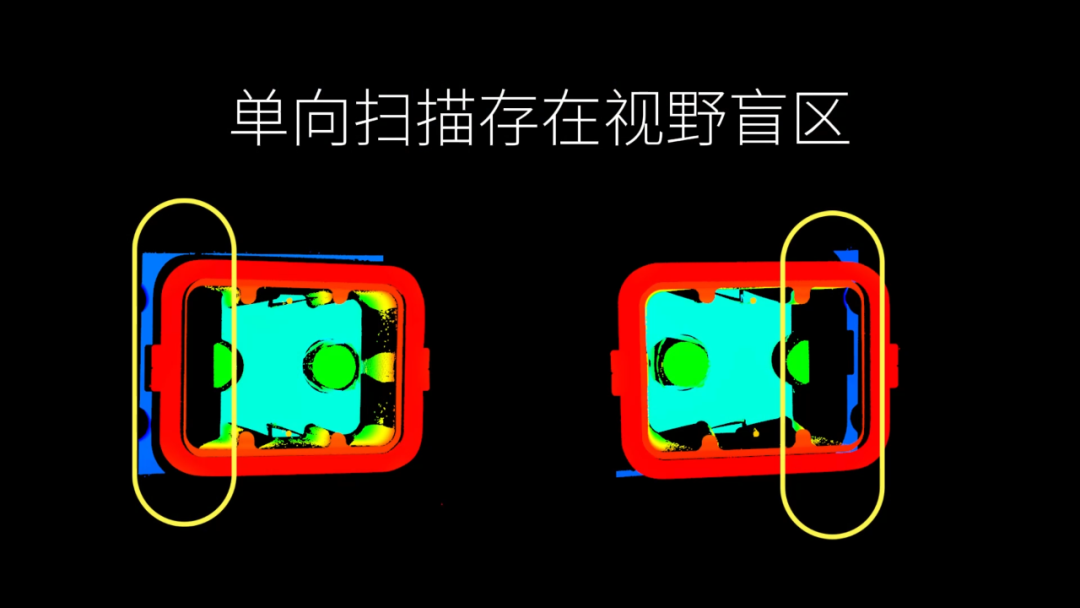

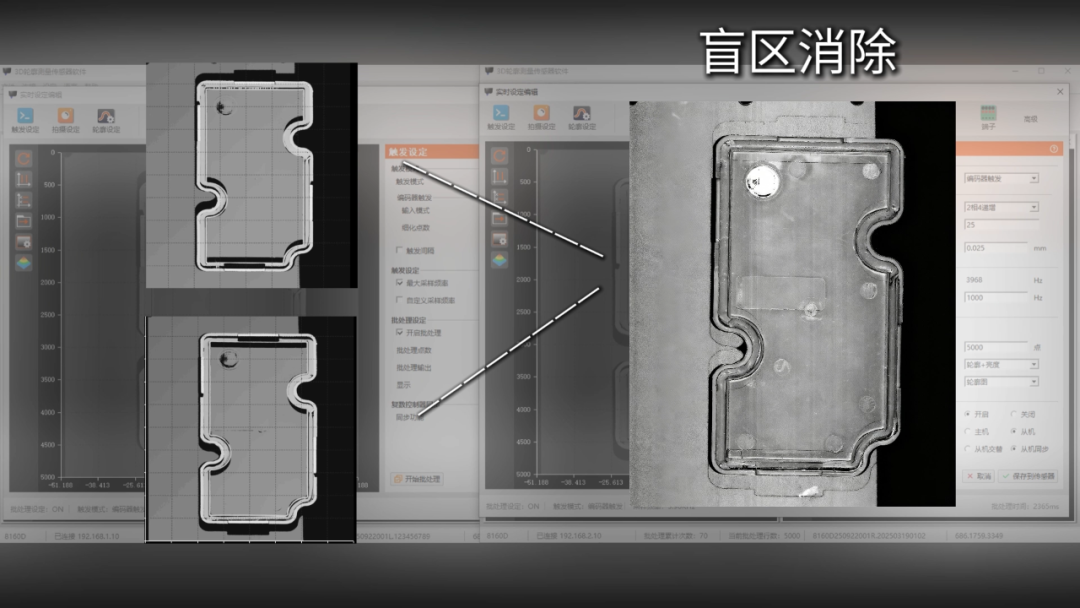

01 深窄设计——形成检测盲区

传统单目线激光在测量钎焊组件或其他深度大、侧壁陡峭的工件时,易发生根部过渡区形貌无法获取,产生检测盲区,底部缺陷存漏检风险。

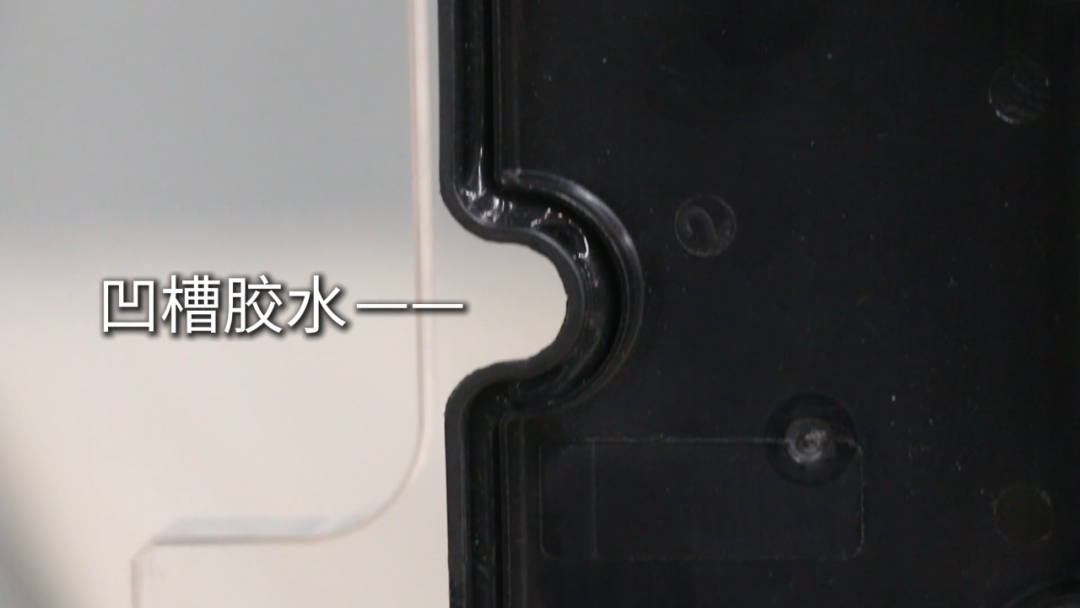

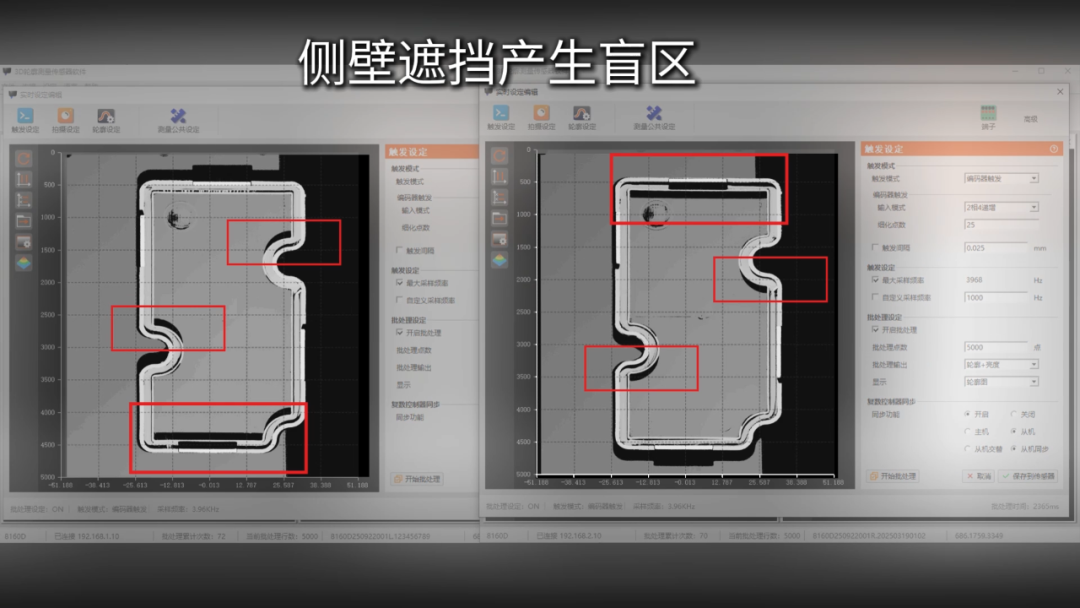

02 拼接误差——导致精度下降

ABC泵阀体的密封胶槽具有多方向深度面。单目线激光仅能获取单一剖面数据,若多次更换扫描角度或增加相机分次扫描,会显著降低检测效率,并引入机械运动误差、标定误差、图像配准误差,导致测量精度下降。

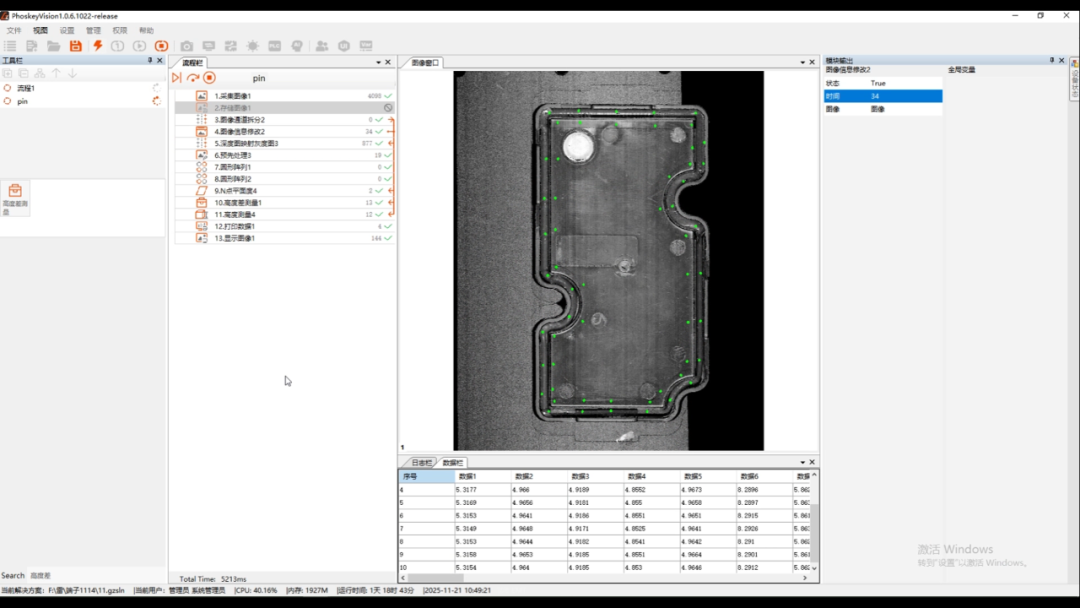

GL-8160D 光子精密解决方案——双目单线3D相机

光子精密通过光学与算法革新,推出GL-8160D双目单线3D工业相机,突破3D检测局限。

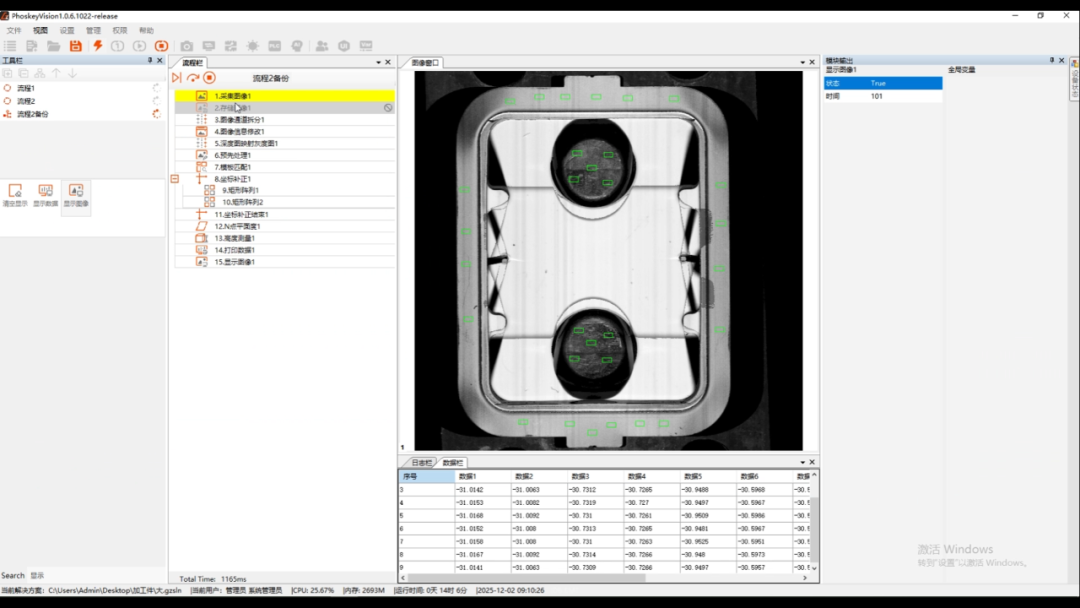

01 攻克“高度墙”,精准检测钎焊组件高度:

通过双相机结构与智能算法,GL-8160D即使面对高深宽比的陡峭侧壁,也能获取完整三维点云,精确输出组件高度、位置度,稳定检测缺失、过凸、偏移等缺陷。

并且进一步抑制金属钎焊面或高反光锡点带来的过度曝光或噪点干扰,将点云提取准确率提升至99%以上。

02 终结拼接检测难题,ABS泵槽深一“扫”无遗:

GL-8160D可互补盲区,一次扫描即可对整个ABS泵胶槽各方向深度面,精确测量槽深、槽宽等。涂胶后还可检测多方向上的断胶、溢胶及填充不满情况。

大幅提升检测效率与精度稳定性,避免了因多次拼接带来的质量数据不确定性,满足高效生产与高精度测量的双重需求。

3大优势 从 “部分可测” 到 “全面可知” 的质变 无死角检测

解决高陡峭特征与内凹死角的检测难题,提供无盲区、高完整性的三维数据,让质量风险可视、可控、可消除。

检测精度提升

双视角数据融合与智能杂光抑制算法,有效消除了单目误差与拼接误差,测量精度整体提升30%以上,点云提取准确率至99%,提供更稳定、更精确、更高重复的测量结果。

成本效率跃升

可替代传统双相机拼接方案,降低了50%以上的系统集成与调试复杂度,实现硬件投入与维护成本的同步下降。

光子精密GL-8160双目单线3D工业相机,凭借其创新的双目单线技术,成功突破了传统3D检测困境。

如有相关检测需求,欢迎您后台咨询,深入探讨GL-8000系列3D线激光轮廓测量仪如何具体赋能产线,共同打造更高质、更可靠的产品。